「ナガノインテリア」工場訪問

普段、何気なく使っている家具が一体どのように作られるのか…気になったことはありませんか?

今回は工場統括リーダーである桑田さんにナガノインテリアの家具工場を紹介していただきました!

しっかり管理された工場はとても綺麗でワクワクする空間。家具が作られる工程をぜひご覧ください。

家具に使われる木材になるまで半年以上!?

ーーそれでは工場を案内していただけますか?

まずは一番基本である木材ですね。

スギ材は弊社が保有している自社林から伐採して製材していきます。

ーーたくさんの木が積まれていますが、ここでは何をしているのでしょうか?

ここでは伐採した生木を乾燥させています。

天日と風の力で自然乾燥させる「天乾」と呼ぶ工程です。急激に乾燥させると木が割れてしまうため、自然に乾燥させてゆっくりと木の含水率を下げていくのです。

ーーどの程度の期間、乾燥させるのでしょうか?

約6ヶ月間、自然乾燥させます。「天乾」した日にサンプルを取って木の含水率を記録します。その日から半年をめどに、改めて含水率をチェックします。水分量としては15%ほどまで落としていきます。その後、乾燥室に入れて最終的には8~10%程度の含有率にすると使える木材になります。

ーー半年間も乾燥させるのですね。切ってきたからすぐに使えるわけではないのですね。

そうですね。

水分が多すぎると腐ってしまったり、木材の強度に問題がでたりするのでとても大事な工程です。

木材によって乾くスピードが違うので、基準の含水率になった木材から乾燥室に入れていきます。乾燥室は温度管理をしているので、部屋によってどの程度の期間で乾燥が終わるか、すべてチェックしています。乾燥室で2~3週間乾燥させ、およそ7ヶ月でやっと使える木材になります。

ーー生木から使えるまでの木材に乾燥させるまで7ヶ月もかかるんですね。

生木の状態で木を切ると含水率でいうと300%ほど、ビシャビシャに濡れるくらい水を含んでいます。

それを8%程度まで下げなければいけませんから、どうしても時間がかかってしまいますね。

※乾燥室の画像

乾燥室はこのボイラーから出る熱で温度を保っています。

ボイラーの燃料には家具を製作する中で出る端材を再利用していますので、木材を最後まで無駄にすることがありません。

※ボイラー室

※家具作りで出た端材を利用

ーー端材は捨ててしまうことが多いと思いますが、無駄にせずに最後まで使い切っているのですね。

このボイラーは工場内のエアコン(暖房)の役目も果たしているんです。

ーーエアコンですか?

そうです。

燃やした熱源はそのまま木材の乾燥に使います。そしてこの熱を利用して蒸気が出るようにしています。

その蒸気を配管で工場の全ラインに供給してエアコンとして使っています。

この暖房がないと冬は寒くて作業できないほどです。

ーーなるほど。ボイラーの熱源を利用してエアコン代わりにしているのですね。

ボイラー室は乾燥だけではなく、工場を回すためにも私達にとってなくてはならない場所なんです。

ーーありがとうございます。社内で工夫することでいろいろなことに利用できるのですね。

人の手でひとつひとつ選別される木材

ーー次にこちらは何をしている場所なのでしょうか?

ここは「天乾」している木材とは違い、海外から仕入れた木材を選別しています。

これはウォールナット材ですが開けてすぐ使うのではありません。

家具作りはチェアはAライン、ソファーはBラインなど、作る家具によってライン(作業工程)が変わってきます。

そのライン(作業工程)に応じて木材の選別をしているのです。

ーー木材の選別では何を仕分けしているのですか?

木目や色、割れや節などを見分けて木材のグレード分けをしています。

例えばソファなら、手板などは綺麗に見えなければいけませんし、テーブルとして使うならできるだけ節が少ない木を選びます。

木材の選別は地道な作業に見えますがとても大事な作業です。商品に適した木材を使用できるよう仕分けることで商品の良さを最大限に出せるようにしています。

ーー木材の選別作業がデザインに直結する大事な作業工程なんですね!

そうなんです。一番重要な仕事ですね。

最初に商品に適していないダメな木材を選んでしまうと、すべてが失敗になってしまいますからね。

木材を選別するときは、必ず木材を見る方向は変更せずに作業をするようにしています。

光の当たり方で一本一本の木目の表情が変わって見えてしまうので、できるだけ綺麗に見えるような方法をとるようにしています。

この工程は一番重要で、力作業もありますから大変です。

大変な作業ですが、手を抜いてしまうと良い家具は作れません。

デザインの一番根底にある部分ですから素材の妥協はできません。

ーー木材選定がここまで大事な工程だと思いもしませんでした。ありがとうございました。

「ナガノインテリア」の家具ができるまで

それでは次に家具の組み立てをご紹介していきますね。

まずは乾燥してきた木材を決められた長さにカットして、幅、厚みを各機械で削り、決められた寸法にしていきます。

決められた家具のラインごとに、各工程に分けられ製材していきます。

ーー各々職人さんが仕事を分担して作業しているのですね。

各々が作業を分担するので、管理がとても大事です。

この時間までにいくつ作るか、何を作るのか、何を削るのか、毎日作業内容を管理板を使って管理しています。

一日の作業工程をしっかりと明確化すれば材料の無駄もはぶけますし、作業効率も上がります。

そして危険な機械を扱うことが多い中、安全にも繋がりますから本当に大事なことです。

ーーしっかり管理されているからこそ、同じクオリティの家具を提供できているのですね。

ひとつひとつが受注生産ですし、お客様に届く家具です。

妥協はありませんし、無駄もありません。ひとつとして欠くことのできない工程ですべてが繋がっていての「ナガノインテリア」の家具であり「ナガノマインド」なんです。

ーー「ナガノマインド」良い言葉ですね。商品に思いがこもっているんですね。

次に「ナガノマインド」が詰まったチェアの製作工程をご紹介しますね。

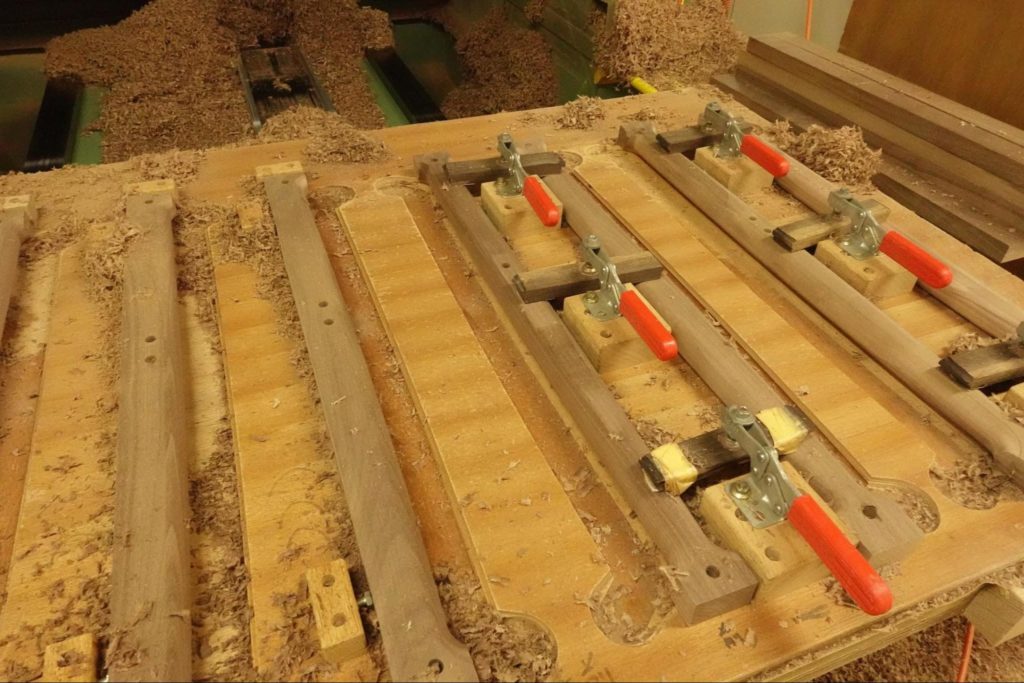

まず、脚を組む作業です。

「フィンガー加工」と呼ばれるアート加工をほどこしていきます。

その加工部分に糊を入れて組んでいきます。組んだ脚は必ず一日固定してかためていきます。

※フィンガー加工:木材の木口断面にジグザグの手の指のような形にする加工。

乾燥させた後「ワイドサンダー」と呼ばれる、輪になったベルト状のサンドペーパーを高速で循環させる機械で厚みを整えていきます。

細かい部分や、人の手では難しい部分はNCルーターを使います。

NCルーターに木材をセットすると機械がプログラム通り自動的に削ってくれるようにシステムされています。

すべてプログラムで決まっているので、木材の厚みが変わると段差ができてしまいます。

ーーなるほど。均等にすることで自動で削っても同じものが作れるのですね。

NCルーターを使うことでオーダー受注をスムーズにこなせますね。

そうなんです。

現在、工場には8台のNCルーターがあります。オーダー受注をこなすためには必須の機械ですね。

※NCルーターとは、NC制御のルータ・マシン。NCとは「Numerical Control」の略

※NCルーター

ーー思っていた以上にNCルーターは大きな機械で驚きました。これが8台もあるんですね!

NCルーターでは行えないような、最後の整える作業は職人の手で仕上げていきます。

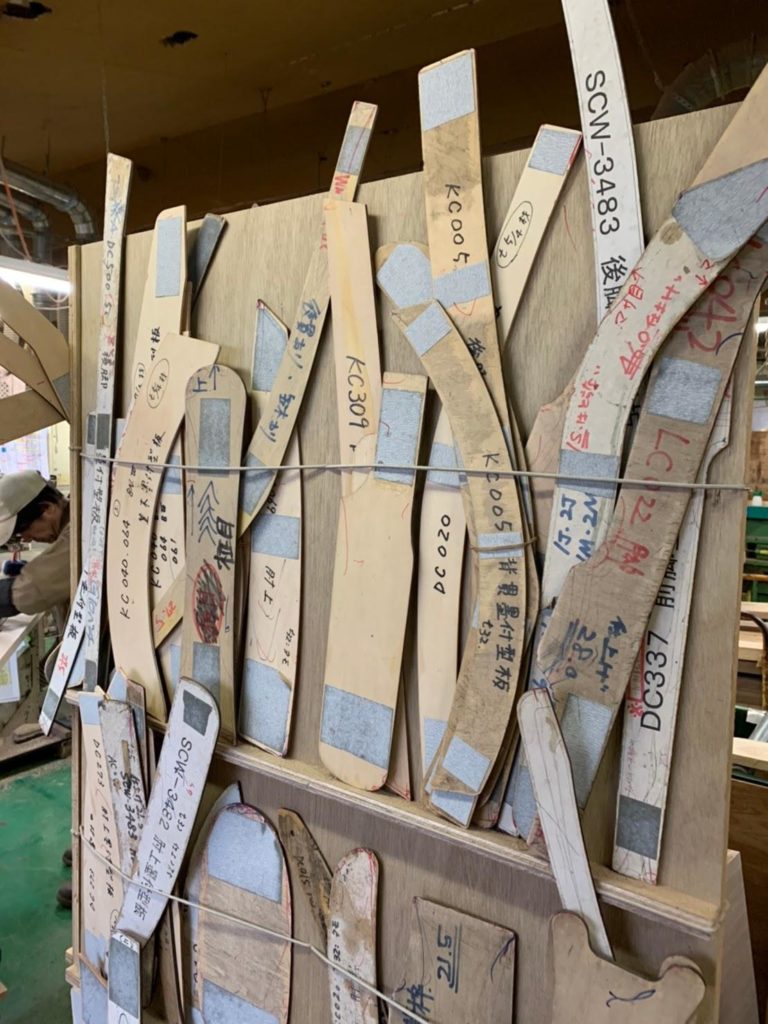

木材をカットしていく上で、職人の手での作業は、誰が作業しても同じ物を作れるように「治具(じぐ)」と呼ばれる器具を使用します。

※治具:正確に速く作るため、角度や形などを記憶する器具。

※治具

ーーある程度の形までは機械を使い、研磨など細かい部分は人の手を使って作っているのですね。

そうです。

最終的にはお客様の触り心地が良いように整える作業を職人が行います。

次が組み立て、塗装と工程が続いていきます。

ーー今まさに組み立てと塗装をしているところですね。

そうです。

組み立てられ、塗装されたチェアはハンガーレールと呼んでいる機械にぶら下げて乾燥させます。

このハンガーレールは、工場内をぐるっと回るように作られていてペースメーカーになっています。2時間掛け一周回り、その間に乾燥させます。

ーーすごい!こんなふうに乾燥させているんですね。

塗装して一周まわってくると、今度は上塗りと言ってもう一度塗装をしてまた2時間乾燥させます。乾燥が不十分だと品質に問題が出てしまう可能性があります。ちゃんと計算して考えられた時間ですね。

塗装だけで最低でも4時間は掛かるものなのです。

次に、2階の座面の張り場をご紹介します。

この2階へ続く階段沿いに、先ほどお話したハンガーレールが通っていて、塗装、乾燥が終わったチェアはそのまま2階に上がっていきます。

2階で座面を取り付けたチェアは、またレールに乗せ1階へ運びます。

それから最後の梱包作業に入ります。出荷する前に、組んだ時のガタつき、ねじれがないか必ずチェックします。

お客様にちゃんとした製品をお届けするためには絶対に欠かせない作業です。

最後にやっと梱包して出荷となります。

ーーただ梱包するだけではなく、最終の歪みチェックもされているのですね。

工場が完全に分業化されていて、しっかり管理できているからできることだと思います。

毎日管理板での管理をしているからこそできることで、万が一トラブルがあったとしてもすぐに対応できるのは強みですね。

ーー1日に何脚くらい作れるものなのでしょうか?

このチェアを作るAラインでは1日130脚作っています。

それも同じチェアを130脚ではなく違うものを130脚です。

時間で計算すると1脚に掛けられるのは4.6分で作り上げなければいけません。

ーー作業管理がしっかりしているこの工場が「ナガノインテリア」の強みですね。

すべてはお客様に良い家具を使っていただきたいという職人全員の気持ちです。

良い家具を提供してお客様に喜んでいただけたら嬉しいですね。

桑田さんありがとうございました!

ナガノインテリアについても詳しく知りたい方は以下よりご確認ください。

✓ ナガノインテリアの公式HP

✓ ナガノインテリアの最新カタログ